活動レポート

第1回 三河GEN-Bの旅

「昔も今も変わらぬ旨さ」 その神髄に触れる(後編)| 開催日 | 2018年5月11日(金)・12日(土)1泊2日 |

|---|---|

| 場所 | 愛知県豊橋市内各所 (ヤマサちくわ本社工場見学含む) |

| ご案内 | ヤマサちくわ株式会社 七代目 代表取締役 佐藤元英 https://www.yamasachikuwa.com/ |

豊かに食べ、愛で味わう人々の交流会『豊・食・人 GEN-B』。三河弁げんび〜=食いしんぼうと称するからには、まずは三河の食文化を知ってもらいたい!楽しんでもらいたい!と、《「昔も今も変わらぬ旨さ」その神髄に触れる〜三河GEN-Bの旅》を企画しました。

- ヤマサちくわ本社・工場見学

- 豊川稲荷・御祈祷(精進料理ご昼食)

- イノチオファーム豊橋

いよいよ、おいしさの神髄に迫る! ヤマサちくわの本社・工場を視察。

豊橋の歴史と豊かで奥深い食文化とのつながりをたっぷりしっかり味わった三河の旅初日。翌2日目は、いよいよ今回のツアー目的でもあるヤマサちくわの工場視察へ。毎朝早くから稼働し、活気にあふれる生産現場を見学できるとあって、参加者も全員はりきってバスに乗り込みました。

東名高速道路豊川I.C.にほど近い広大な敷地に、工場、直売店を併設するヤマサちくわ本社。佐藤社長のご紹介で、水野康浩製造部長にご挨拶いただきました。

「こちらの工場で働く従業員は、現在約120名。皆“作業員”ではなく、“職人”としてものづくりをしているという意識で、ちくわの製造に当たっています。

弊社では、大学新卒者も製造部門に入社するとそれぞれに出刃包丁が支給され、まずは新鮮な魚を素早くさばくことから、職人としての第一歩が始まります。

魚は自動車の部品と違い、季節やその年ごと、魚体の大きさによっても肉質が異なります。その個体差を自分の手で捌くことにより、まず体で掴んでもらう。そしてその感覚と技術を各工程で活かしてもらうことが、おいしいちくわづくりの原点となっています」。

実際に工場では、「こんなに多くの人が作業しているの?」と驚くほど、各工程ごとに何人もの職人、スタッフが就くのだとか。ちくわの焼き台も、自動ラインながら、必ず“この道○十年”という熟練の職人が各台に立ち、焼き色や状態をしっかりチェック。均一に焼き上がるよう管理・調整するそうです。

適材適所で機械化はされてはいても、あくまでも“人が動かしている”としう考え方がヤマサちくわらしさと言えますね。

ひと手間ひと手間を惜しまない 魚も野菜も鮮度第一、手作業で加工。

いよいよ全員、白衣、キャップ、マスクを身につけ、長靴に履き替えて工場へ。まず手洗い・消毒を念入りに済ませ、衣服のちりやほこりを吹き飛ばす装置を通過します。衛生管理も万全です。

最初に案内されたのは、ふんわりとした軽やかな食感の人気商品『半月』の製造。ミンチ状にしたホシザメの身と、メレンゲ状にした長芋を合わせ、さらに裏ごし。絹のようになめらかで真っ白なすり身を、ヘラですくいとって板に練りつけていく。その鮮やかな手際に見入ってしまいます。

「練りすぎずふんわりと、いかに空気を抱き込むかが、技術。長芋も、冷凍物では粘りが足りずアシ(歯ごたえ)が出ないので、ひと手間かけてもこの場で手作業で仕込みます」と佐藤社長。「本物の質」にこだわるところに、おいしさの素がある。できたての試食は、まさに白雲をいただいているようなかろやかさでした。

ヤマサちくわの味の伝承は、水揚げされた魚介類をいかに新鮮なうちに加工し、さまざまな料理として楽しまんとする先人の知恵から生まれたもの。現在、日本国内の練りものメーカーの多くが、冷凍すり身を購入して使用する中、新鮮な生の魚を自社で捌き、現在も職人が石臼を使って丁寧にすり身に加工しているメーカーは、きわめて希少。また、魚だけなく、練り製品用の野菜をカットしたり、卵を割り溶きほぐす工程も、「鮮度へのこだわり」から、その都度手作業で行われていました。

● ちくわができるまで

- 1)原材料の搬入

全国各地から原料になる新鮮な魚が運ばれてくる。 - 2)調理(魚をさばく)

魚の頭部、内臓を取り除き、水洗いをする。 - 3)採肉

水洗いした魚を魚肉と骨・皮の部分に分ける。 - 4)精肉(水晒し)

魚肉だけをもう一度水でさらし、血液や脂肪を取り除く。 - 5)ミンチ

魚肉の小骨・鱗などを取り除く。 - 6)擂潰(らいかい)

石臼に魚肉を入れ、粘りと弾力のあるすり身を作る。塩を打ち、調味料・砂糖・みりん・でんぷんなど加えて味を整える。 - 7)型成(串巻)

すり身を型成機に入れ、ちくわの形に整える。 - 8)加熱

サイズに合わせて均等に焼き上げていく。 - 9)包装

焼きあがったちくわは、冷却後、包装、出荷。

● ちくわの原料魚

・シログチ・レンコダイ

・ハモ

・マエソ

・スケソウダラ など

豊川の水の恵みに感謝して、 高い排水処理基準で循環型生産へ。

ちくわづくりの工程の中でとりわけ特徴的だったのが、「水晒(さら)し」。練りもの特有の「アシ」=歯ごたえや弾力は、魚肉のたんぱく質が絡み合うことによって生まれます。酵素系の水溶性たんぱく質は、鮮度やアシを低下させるため、水に晒して除去することで、程よいアシと魚肉の白さが生まれるのだとか。

「この時使う水が、実は非常に重要で、硬度が高すぎると身がバサバサになってしまうんです。ありがたいことに、豊橋は豊川のおかげでちくわづくりに適した硬度の井戸水を潤沢に使うことができる最適な環境と言えます」。(水野製造部長)

その水の恵みに感謝し、できる限り大切に使い、循環させることを目的に、ヤマサちくわでは、工場からの排水を浄化処理できる自社の排水処理施設も完備。水質も自主管理基準を定め、水域の汚染防止に努めています。その基準が、実は日本の処理基準にもなっていると聞き、さらに驚き!循環型生産システムの取り組みにも、地域愛をひしひしと感じます。

また、魚のアラも積極的に再利用。家畜飼料として提供するだけでなく、骨から調味料を作って還元したり、えそのアラを使った魚醤づくりにも成功しています。

50年以上使い続けている石臼も! 職人の「塩梅」が味の決め手に。

粗擂り/塩擂り/本擂りは、どっしりとした石臼で。数種のすり身を練り合わせ、ここで味を整えます。

「今日はうちのちくわには欠かせないレンコダイ、シロムツ、ミナミダラ。練る時間と塩を打つタイミングや量で、アシの具合も変わってくるので、熟練の職人さんの腕の見せどころ。

「この石臼の凹凸が、かまぼことはまた違ったちくわの野生的なおいしさを生み出してくれるんです。なんでも均一にすればいいかというと、そうでもない。その塩梅や感覚は、機械ではなかなか汲み取れないものだと思います」。(佐藤社長)

粘りの特性を利用して成型後は、最終工程の「焼き」へ。前日に焼きちくわ体験をしていたこともあり、より興味津々。味付けに使用されている「三河みりん」が、香ばしそうな焼き色に一役買っています。くるくるとまんべんなく回転させ、少しずつ色づいてラインを流れていく様は、壮観!

「穴を開けて、しわが縦に縮緬のように出るのが一級品ですよね!」と、おさらいもしっかり。最後にヤマサの焼印が入って製品となる瞬間は、見ていてなんだか誇らしいような気持ちになりました。

見学を一通り終えて配られたのは、ちょうど焼きあがってきたばかりのちくわ。みんなで熱々をパクリ。

「あつっ!」「もっちもち!」「やっぱりプロの味は違う!」とそれぞれに納得の舌鼓を打ちました。

昔も今もかわらぬ「本物のうまさ」を作り出すには、原料の選別からこだわり、手間を惜しまず、職人が目利きし、微妙な変化にも応じて塩梅する。「鉛は金には変わらない。金をより輝く金に変える。」ヤマサちくわのその基本精神が、ひとつひとつの工程の根底に息づいていることを実感できました。

日本三大稲荷のひとつ 「豊川稲荷」でいただく点心。

● 豊川稲荷

お昼は、ヤマサちくわ本社から一路、愛知県豊川市にある豊川稲荷へ。商売繁盛の神様として全国的に知られる曹洞宗のお寺です。

「豊川稲荷」は、妙厳寺の境内に鎮守として祀られた「豊川枳尼真天(とよかわだきにしんてん)」の通称で、正式な名前を「円福山 豊川閣 妙厳寺(みょうごんじ)」といいます。

「稲荷」というと狐の神様をお祀りする神社をイメージしがちですが、吒枳尼真天様が白い狐に跨っていることから、そう呼ばれるようになったとか。「いなり」は「イナノリ」に由来し、豊年を意味するとも言われています。

大きな鳥居、総門をくぐり、丸瓦葺造りの屋根が見事な「最祥殿」を参詣。圧巻なのが、参道に紅白にずらりとはためく「千本のぼり」。さらにその先には、1000体以上のお稲荷さんの像が安置された「霊狐塚(れいこづか)」も、豊川稲荷を象徴するパワースポットです。

およそ600年前の室町時代に開創され、今川義元、織田信長、豊臣秀吉、大岡越前守忠相、渡辺崋山などの武人、文人達の信仰を集めた由緒あるお寺。京都の伏見稲荷とともに日本三大稲荷とされ、信仰の中心である御祈祷の根本道場でもあります。

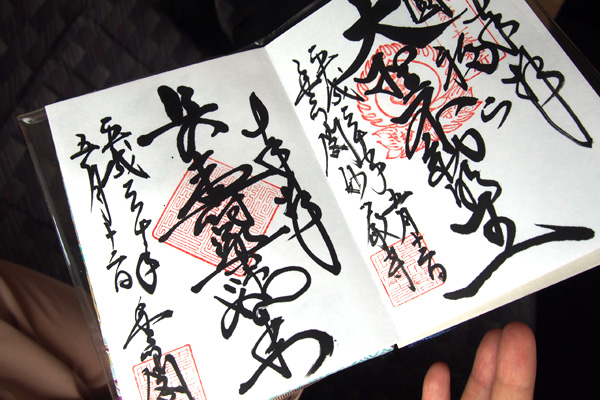

今回は、私たちも本殿にて祈願成就の御祈祷を受け、その後は昼食を兼ねて、精進料理の点心(てんじん)をいただきました。点心は軽食を意味し、禅語の「空心に小食を点ずる」に由来するという説もあるそうです。

三河醸造文化が活かされた 郷土色豊かな精進料理。

本殿待合処奥の座敷でご住職と歓談の後、御札や御洗米とともに運ばれてきたのは、朱塗りのお膳。お狐さんの好物のおいなりさんも、大振りのものがふっくらと炊かれ、ボリューム満点!三河らしくお出汁やみりん、味噌、酢など醸造の旨味を生かしたしっかりめの味つけで、ご飯もついついすすみます。

お食事を楽しみながら、一緒に参加された東京會舘・鈴木直登和食調理長から、お膳や精進料理の起源、器の取り扱いなどのレクチャーも。日本の食文化は、神道・仏教などの信仰や宗教、宮廷儀式等に育まれてきた料理や様式を抜きにしては語れません。

門前町にあるヤマサちくわ直営店の前に、おなじみ弥次さん喜多さんの顔出し看板を発見!

最先端次世代施設園芸を実践する 「イノチオファーム豊橋」。

● イノチオファーム豊橋

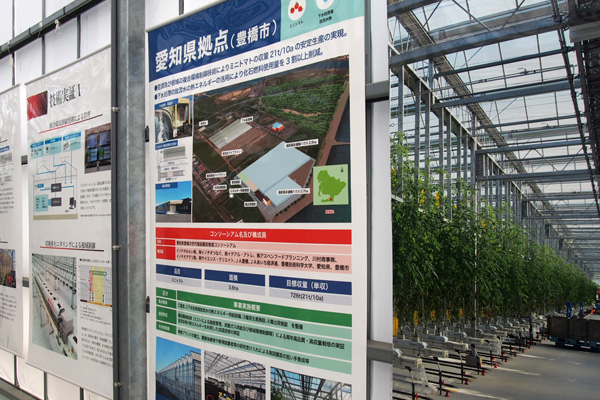

『豊・食・人 GEN-B』が巡る第1回目の三河ツアーも、いよいよ最終ポイント。ガラス室やビニルハウス栽培といった施設園芸に最適な設備や資材、生産システムなど農業を総合的にサポートするイノチオグループの最新施設「イノチオファーム豊橋」を見学しました。

愛知、とりわけ東三河は言わずと知れた農業王国ですが、イノチオファーム豊橋は、地元企業や行政、農協などに働きかけ、農林水産省の「次世代施設園芸導入加速化支援事業」を活用し、この施設を整備。その第1弾となったミニトマトの栽培では、既に目標の年間収量21t/10aを達成しているそうです。

同施設を運営するイノチオみらい株式会社代表取締役大門弘明氏に、施設の特色について伺いました。

「同事業では、地域エネルギーを活用した化石燃料使用量の削減が条件とされていたため、当社では隣接する豊川浄化センターの放流水の熱利用に着目し、重油による暖房エネルギーのコスト削減を図っています」。

そうした最先端の循環設備に加え、養液栽培の排液も同センターで処理するシステムを設け、リサイクル率100%をめざすというイノチオファーム。従来の農園のあり方を一新する発想としくみに、全員関心しきりでした。

信じているのは、トマトが持つ力。 支えているのは、最先端の生産技術。

最先端設備が網羅された循環型ハウス農園は、予想以上に広大で、高い天井からは鈴なりのミニトマトが吊り下げられ、延々と列をなしていました。上方に茎を伸ばしながら下に順番に果実をつけていくトマトの特性を生かし、高所にワイヤーをかけて蔓を吊るし、収穫する度に次の収穫作業がしやすいよう茎を引き下ろして苗床に巻きつけていくというハイワイヤー式栽培法。

「上に伸ばすことで光が満遍なく当たって光合成を促し、トマトが健全に育つ環境をしっかり整え、トマトが持っている力を引き出すことで収量を上げていく。これは、世界最高レベルの生産性を誇るオランダのトマト栽培の考え方を採用しています。

糖度についても同様に、水を与えないことで糖度を高めるのではなく、ここではできるだけ健全に育てて高糖度のトマトを作ろうと現在挑戦中です」。

トマトが苦手、という人が美味しいと思えるようなトマトを作ろう。しかも、栽培経験のない作業スタッフでも、安定して高い品質のトマトが作れるようマニュアルも整備し、働き方改革や農家の高齢化・後継者対策などにも積極的に対応していく。日本の農業の未来をシビアに見つめたイノチオグループの先進的な考え方にも、納得させられるものがありました。

見学の最後に、石黒功代表取締役社長よりご挨拶。

「イノチオという社名が物語るように、我々の会社は、創業時から命を見つめ育てる会社として歩んできました。その本質は忘れず、がしかし、産業とする以上は生産性をいかに高め、より社会に貢献できるかを考え、そのバランスを何より重視して事業に取り組んでいます」。

石黒社長の真摯なまなざしに、私たちの目線も自然に未来に向けられ、貴重な体験と学びの機会に。最後に頬張ったミニトマトのフルーツのような甘さとみすみずしさ、柔らかな皮まで本当においしかったこと!

三河の伝統と、食文化と、産業と。 実りと学び豊かな2日間のGEN-Bの旅。

今回の2日間の三河ツアーでは、ものづくりに求める本質、はたらき手に対する考え方、地域・社会貢献への思いなど、企業それぞれの多様性をしっかりと実感する機会に恵まれました。 参加者の皆さん、2日間おつかれさまでした。

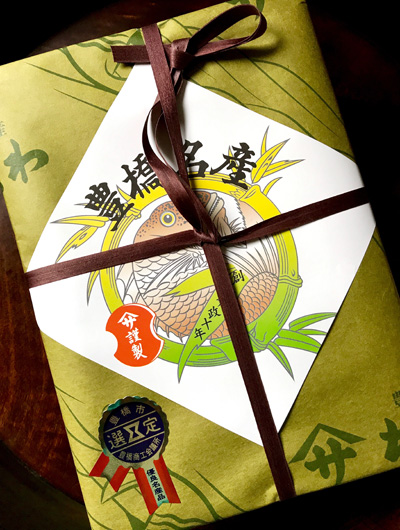

参加された皆さんには、特製ちくわやえそ醤油、えそそぼろなどヤマサちくわのお土産セットが手渡され、名残惜しい解散に。「ぜひ次回も!」とリクエストをいただき、さっそく第2弾を計画中です。ぜひご参加ください。